El torneado exterior trabaja el diámetro externo de la pieza. Debido a que el torneado exterior es un proceso común y ampliamente utilizado, los estándares para el control de la viruta, la seguridad del proceso y la calidad de la pieza son elevados. Las aplicaciones fundamentales para el torneado exterior son el torneado longitudinal (1), el torneado de perfiles (2) y el refrentado (3).

PrimeTurning™ posibilita el torneado en múltiples direcciones, con una mayor velocidad de corte y una productividad óptima.

Torneado longitudinal

Durante el torneado longitudinal, la herramienta avanza de forma paralela al eje de rotación de la pieza, lo que provoca una disminución de su diámetro. Esta es la operación de torneado más utilizada.

A la hora de seleccionar una herramienta para el torneado longitudinal, es aconsejable comenzar por definir el sistema de fijación de la plaquita en el portaherramientas. Esta elección depende del tipo de operación que se vaya a realizar y, en cierta medida, del tamaño de la pieza. Los requisitos para el desbaste en piezas de grandes dimensiones difieren notablemente de los del acabado en piezas pequeñas.

Forma de plaquita

Para asegurar resistencia y eficiencia económica, se recomienda elegir el ángulo de punta mayor posible.

Ángulo de posición

La posición de la herramienta influye en la manera en que se forma la viruta. Cuando el ángulo de posición es de 90° (con un ángulo de inclinación de 0°), el espesor de la viruta es igual al avance, fn. Un ángulo de posición menor, entre 75° y 45° (con un ángulo de inclinación de 15° a 45°), disminuye el espesor de la viruta y permite aumentar el avance.

Portaherramientas

Para mecanizar una escuadra en una pieza, es recomendable utilizar una herramienta con un ángulo de posición de 91–95° (ángulo de inclinación de -1 a -5°). Como primera opción, emplee una plaquita tipo C (80°).

Una plaquita de 55° (tipo D) sirve para perfilar o rebajar.

Si no se dispone de una escuadra, se puede mejorar la productividad eligiendo una plaquita cuadrada y estableciendo un ángulo de posición de 75° (lo que equivale a una inclinación de 15°).

Brocas de torneado para mecanizado longitudinal.

Torneado de perfiles

Durante el torneado de perfiles, los parámetros de corte, como la profundidad, el avance y la velocidad, pueden experimentar fluctuaciones. Las herramientas empleadas en el torneado de perfiles se ven sometidas a considerables variaciones en la tensión y la profundidad de corte, debido a las diferentes direcciones de mecanizado y a las modificaciones en el diámetro. Una característica esencial de una herramienta de perfilado es su accesibilidad.

Forma de plaquita

Para lograr una buena resistencia y eficiencia económica, se debe elegir el ángulo de punta más elevado que sea posible para la plaquita, considerando las limitaciones de accesibilidad. Los ángulos de punta más comunes son los de 35° y 55°.

Ángulo de posición

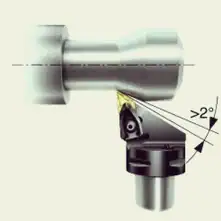

Examine el perfil de la pieza para determinar el ángulo de posición óptimo. Es necesario asegurar una separación mínima de 2° entre la pieza y la plaquita. Sin embargo, considerando el acabado superficial y la duración de la herramienta, se aconseja utilizar como mínimo un ángulo de posición de 7° (ángulo de inclinación de 83°).

Portaherramientas

La opción inicial es una herramienta con un ángulo de posición de 93° (ángulo de inclinación de -3°) y una plaquita tipo D (55°). Si se requiere un ángulo de mecanizado en rampa más amplio, emplee una plaquita tipo V (35°).

Para realizar un perfilado en una dirección diferente o generar un relieve en el borde, seleccione un portaherramientas con un ángulo de posición de 107–117° (-17 a -27°). Herramientas de torneado para el torneado de perfiles.

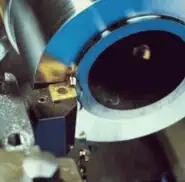

Refrentado

Durante el refrentado, la herramienta se desplaza axialmente en dirección al centro de la pieza, en su extremo. Las fuerzas de corte radiales resultantes pueden ser considerables e incluso provocar deformación de la pieza o, en determinadas situaciones, vibración.

Forma de plaquita

La geometría de la plaquita debe elegirse en función del ángulo de posición deseado y considerando la accesibilidad o la flexibilidad necesarias para mecanizar la pieza. Para lograr una buena resistencia y eficiencia, es recomendable seleccionar el ángulo de punta más amplio posible para la plaquita.

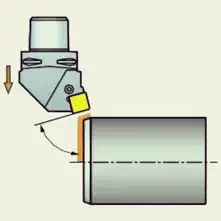

Ángulo de posición

Ángulo de posición de 75° (inclinación de 15°).

Disminuir el ángulo de posición (aumentar el ángulo de inclinación) puede desviar parte de las fuerzas radiales en dirección axial hacia el portapinzas, lo que mejora la estabilidad y minimiza la propensión a la vibración.

Portaherramientas

Con el objetivo de lograr un rendimiento óptimo, elija un portaplastas con una plaquita cuadrada y un ángulo de posición de 75° (ángulo de inclinación de 15°).

Para lograr una mayor adaptabilidad, es recomendable elegir un portaplaquitas con una plaquita rómbica de 80° o trigonal y un ángulo de posición de 95° (ángulo de inclinación de -5°). Herramientas de torneado para refrentado.

PrimeTurning™

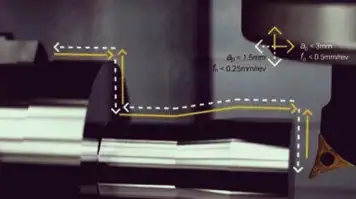

PrimeTurning™ es una técnica que se introduce en la pieza por el portapinzas, retirando material a medida que avanza hacia el extremo, a diferencia del método tradicional, que procede desde el extremo hacia el portapinzas. Esta técnica de torneado es considerablemente más eficiente y productiva que el torneado convencional.

Esta estrategia proporciona la posibilidad de realizar el mecanizado en todas las direcciones, implicando que se pueden ejecutar operaciones como cilindrar, refrentar y perfilar con una sola herramienta. Adicionalmente, posibilita el torneado tradicional con la misma herramienta, manteniendo los niveles de productividad esperados.

Ángulo de posición pequeño

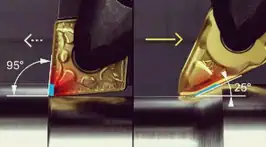

PrimeTurning™ proporciona una cobertura óptima en ángulo recto y posibilita el uso de ángulos de posición de 25–30° (ángulo de inclinación de 65–60°). El ángulo de posición reducido genera una viruta fina y voluminosa, separando la carga y el calor del radio de punta. Esto prolonga la vida útil de la herramienta o permite aumentar los parámetros de corte, lo que resulta en un incremento significativo de la productividad.

Torneado convencional vs. PrimeTurning™

Excelente evacuación de la viruta

La acumulación de la viruta es un problema común en el torneado longitudinal. Con PrimeTurning™, el mecanizado se lleva a cabo en dirección opuesta a la escuadra, eliminando el riesgo de atasco de la viruta.

Cuándo utilizar PrimeTurning™

Debido al aumento de las fuerzas radiales, este proceso exige piezas y configuraciones consistentes. Es una técnica más adecuada para componentes cortos y compactos o piezas esbeltas que incorporan un contrapunto. PrimeTurning™ es una opción excelente para producciones continuas o piezas que necesitan ajustes y cambios de herramienta habituales. Puede encontrar más información sobre nuestras herramientas CoroTurn® Prime.

Torneado pesado

Un uso frecuente del torneado pesado es el mecanizado de piezas de gran tamaño con una superficie con imperfecciones, empleando una profundidad de corte considerable y cambiante.

El tiempo de mecanizado tiende a ser considerable, lo que provoca un aumento de la temperatura. La velocidad de corte y las revoluciones a menudo están restringidas por las dimensiones y la fijación de la pieza. Generalmente, el proceso se lleva a cabo sin refrigerante, dado que las máquinas son de diseño abierto y no son aptas para su aplicación.

Las piezas mecanizadas abarcan una variedad de componentes, entre los que se incluyen los árboles de gran volumen para la energía de potencia, los árboles de transmisión y las pantallas para la industria nuclear, así como los contenedores de gran tamaño.

Descortezado de barras

El proceso de descortezado de barras es una técnica empleada para remover la cascarilla de óxido, las imperfecciones producidas por el fresado y las fisuras superficiales de piezas en bruto que han sido forjadas o laminadas en caliente. Asimismo, el descortezado de barras se utiliza para tratar tuberías de pared gruesa.

Los materiales más utilizados en el proceso de descortezado son el acero al carbono, el acero para muelles y el acero inoxidable.

Los usos son diversos, pero las piezas en bruto descortezadas habitualmente se emplean como etapa intermedia en la elaboración de productos que demandan un procesamiento más exhaustivo. Un caso representativo son las piezas en bruto de extrusión, utilizadas en la fabricación de tuberías, y las piezas de ejes, relevantes para el sector de la automoción.

En comparación con el torneado convencional, el descortezado de barras es un proceso de mecanizado que proporciona una mayor productividad y un menor coste de producción, debido a los tiempos de procesamiento más cortos. La calidad de la superficie y las tolerancias dimensionales también son superiores, lo que disminuye la necesidad de mecanizado adicional.

¿Le interesa conocer más detalles sobre el rectificado y el torneado de ruedas nuevas? Consulte nuestra guía de aplicación de torneado ferroviario.