La finalidad primordial del líquido de corte es eliminar la viruta generada, enfriar y lubricar la zona de contacto entre la herramienta y la pieza de trabajo. Una aplicación adecuada del líquido de corte optimizará la producción, incrementará la seguridad del proceso y mejorará tanto el rendimiento de la herramienta como la calidad de la pieza.

En determinadas situaciones, puede resultar más económico y sostenible utilizar un proceso de mecanizado sin refrigerante. Consulte a su experto de Sandvik Coromant para seleccionar la herramienta más adecuada y lograr la mejor calidad al mecanizar sin refrigerante.

Muchas aplicaciones exigen el uso de refrigerante para cumplir con los requisitos de tolerancia, acabado superficial y eficiencia en el mecanizado. En los casos en que se necesita refrigerante, es fundamental optimizarlo para aprovechar al máximo sus ventajas.

Existen diversos factores relacionados con el refrigerante que influyen en el proceso de corte.

- Medio de suministro de refrigerante

- Salida de refrigerante

- Presión de refrigerante

Medio de suministro de refrigerante

Se emplean diversos tipos de refrigerante al mecanizar.

- Emulsión, una mezcla de agua y aceite (5-10% aceite en agua), es el medio de refrigeración más común.

- Aceite, en algunas máquinas se emplea aceite en lugar de emulsión.

- Aire comprimido empleado para la evacuación de la viruta aunque no elimina correctamente el calor.

- MQL (mínima cantidad de lubricante): aire comprimido con una mínima cantidad de aceite para lubricación.

- Refrigerante criogénico, un gas líquido empleado como refrigerante para maximizar el efecto de refrigeración.

La emulsión, el aceite y el aire pueden ser suministrados a través de los conductos de refrigerante en las herramientas de torneado. Cuando se menciona refrigerante en términos generales, se refiere a la emulsión o al aceite. El MQL y el refrigerante criogénico necesitan equipos específicos.

Salida de refrigerante

Los últimos modelos de herramientas de torneado incorporan sistemas de refrigeración interior. De hecho, muchos de ellos ofrecen refrigeración de precisión tanto por la parte superior como por la inferior. Las salidas en la herramienta pueden ser de los siguientes tipos, lo que proporciona distintas ventajas en el proceso de mecanizado:

- Refrigerante de precisión, o refrigerante de precisión por arriba, una boquilla (o similar) dirige el chorro directamente hacia la zona de corte en la cara de desprendimiento. Reduce la temperatura y mejora el control de virutas. Puede utilizarse con refrigerante de alta presión para mejorar la rotura de la viruta

- Refrigerante por abajo, un chorro de refrigerante en la cara de desprendimiento que elimina correctamente el calor de la plaquita, lo cual aumenta la vida útil de la herramienta.

- Salida de refrigerante convencional, por ejemplo, boquillas ajustables que en la mayoría de los casos tienen un mayor diámetro de salida que las boquillas de precisión. Su función es hacer fluir el refrigerante sobre la plaquita y la pieza durante el mecanizado (puede denominarse como refrigerante por inundación). Estas herramientas no han sido diseñadas para utilizarlas con alta presión

Refrigeración estándar vs. refrigeración de alta precisión

Refrigerante de precisión

Las herramientas de torneado actuales incorporan boquillas que dirigen el refrigerante con precisión a la zona de corte en la cara de desprendimiento, lo que ayuda a controlar la rotura de la viruta y proporciona un mecanizado más seguro. Para maximizar el rendimiento de la máquina y prolongar la durabilidad de la herramienta, así como para optimizar la formación de la viruta, se puede ajustar con exactitud el caudal y la velocidad del refrigerante modificando el tamaño de la boquilla.

Los beneficios del refrigerante de precisión se manifiestan incluso a bajas presiones, pero a medida que aumenta la presión, resulta más sencillo mecanizar de forma adecuada materiales más complejos.

El uso de refrigerante de precisión permite un mejor control de la viruta, alarga la vida útil de la herramienta, optimiza la seguridad del proceso y aumenta la productividad.

La ausencia de refrigeración precisa puede ocasionar la acumulación de virutas, lo que puede resultar en paradas de la máquina, necesidad de intervenciones de mantenimiento y una calidad superficial inferior.

Refrigerante por abajo

Las técnicas de torneado más avanzadas también incorporan el uso de refrigerante por la parte inferior. Este sistema de refrigeración por la parte inferior mantiene la temperatura controlada en la zona de corte, lo que se traduce en una vida útil de la herramienta optimizada y un proceso de mecanizado más predecible.

La aplicación de refrigerante por la parte inferior resulta muy eficaz a baja presión, aunque su impacto en la vida útil de la herramienta aumenta con la precisión requerida. Facilita la posibilidad de incrementar la velocidad de corte o el avance, lo que contribuye a mejorar la productividad.

¿Refrigerante por arriba o por abajo? ¿O ambos?

Cuando se emplea una herramienta con suministro de refrigerante tanto por la parte superior (refrigerante de precisión) como por la inferior, desactivar el refrigerante superior podría ser ventajoso en ciertas operaciones. Esto depende en gran medida del material, la calidad y los parámetros de corte utilizados.

En el caso de recubrimientos delgados, como los recubrimientos PVD de alta calidad para ISO S, lo más adecuado es emplear refrigeración tanto por encima como por debajo de la plaquita, con el fin de protegerla del calor y prevenir la deformación plástica.

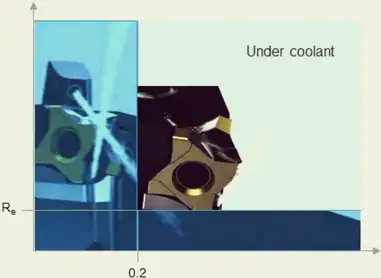

Los productos con recubrimiento grueso, como los productos de CVD de alta calidad para ISO P e ISO K, incorporan protección térmica en el recubrimiento. Estos productos suelen ofrecer la máxima vida útil de la herramienta en operaciones de mecanizado y desbaste con refrigeración por la parte inferior. Consulte el diagrama azul y la información detallada sobre ISO P que aparece más adelante.

En el caso de calidades con recubrimiento medio, como las calidades CVD de alta calidad para ISO M, se aconseja el uso de refrigerante tanto por la parte superior como por la inferior. No obstante, si se observa desgaste por formación de cráter durante la aplicación, se sugiere probar con refrigerante únicamente por la parte inferior y comparar la vida útil.

Profundizando en el desgaste de la herramienta de corte.

Recomendaciones de refrigerante para torneado de acero

- Aplique siempre refrigerante por abajo para prolongar la vida útil.

- Utiliza refrigerante por arriba (y por abajo) ahí donde requiera un control de viruta optimizado, lo que suele ser necesario en la zona de profundidad de corte (ap) y avance (fn) azul

- Fuera de la zona azul, el refrigerante por abajo puede ocasionar un desgaste del filo reducido y un mayor desgaste en cráter. El desgaste en cráter puede dificultar la evaluación del estado de la herramienta, lo que implica una vida útil impredecible y reducida. Ese es el motivo por el que se recomienda emplear refrigerante por abajo. (Si no dispone de refrigerante por abajo, utilice una herramienta con una salida de refrigerante convencional)

| ap (mm) | |

|

fn (mm/r) |

Ventajas del refrigerante por arriba y por abajo en diferentes materiales

| Material de la pieza | Tipo de calidad | Refrigerante por arriba | Refrigerante por abajo |

|

CVD PVD |

Control de virutas Gestión de residuos / Durabilidad |

|

|

CVD PVD |

Control de virutas Gestión de residuos / Durabilidad |

|

|

CVD Cerámica |

Vida útil Vida útil |

Vida útil |

|

Sin recubrimiento PVD PCD (diamante) |

Gestión de residuos / Duración Gestión de residuos / Durabilidad Gestión de residuos / Duración |

|

|

PVD Cerámica |

Gestión de residuos / Durabilidad Control de virutas |

Presión de refrigerante

El uso de refrigerante a alta presión incrementa el gasto energético, un aspecto a considerar tanto en términos de sostenibilidad como de costes. No obstante, una presión elevada también puede aumentar la productividad de diversas maneras.

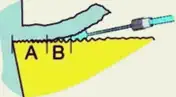

Refrigerante de precisión con alta presión

La elevada presión dentro de la máquina, combinada con una boquilla, genera un chorro de refrigerante de alta velocidad que, a su vez, produce una cuña hidráulica. Este chorro de refrigerante tiene tres efectos principales:

- Refrigerar la plaquita de forma más eficiente en la zona de contacto (A)

- Separar con rapidez la viruta de la superficie de la plaquita, reduciendo así el desgaste de la misma (B)

- Ayudar a romper la viruta en trozos más pequeños y evacuar las virutas de la zona de corte

Utilice la presión adecuada

7-10 bar (100-150 psi)

El refrigerante de precisión optimiza el control de la viruta y la seguridad del proceso al trabajar con acero y otros materiales habituales. Su alta precisión le permitirá aumentar los parámetros de corte y garantizar la seguridad del proceso.

70-80 bar (1000-1200 psi)

Al incrementar la presión, también puede fragmentar la viruta. Utilizar geometrías optimizadas para refrigerante de precisión permitirá obtener resultados superiores.

150–200 bar (2200–2900 psi)

Cuando se trabajen materiales de alta demanda, como el acero inoxidable dúplex y las HRSA, será preciso emplear una presión superior. Se recomienda utilizar portaherramientas con boquillas para un suministro de refrigerante preciso y con geometrías diseñadas para un refrigerante de precisión.