Las operaciones de planeado incluyen:

- Planeado general

- Fresado de alto avance

- Planeado pesado

- Acabado con plaquitas wiper

Planeado general

¿Qué es un planeado exitoso?

El fresado plano es la operación de fresado más común y se puede llevar a cabo con una gran variedad de herramientas. Las plaquitas con un ángulo de posición de 45º son las más utilizadas, pero también se emplean fresas de plaquita redonda, fresas de escuadra cuadrada y fresas de disco en ciertas situaciones. Es importante seleccionar la fresa adecuada para la operación y así lograr una productividad óptima.

Elección de la herramienta

Información general sobre fresas de planear

El esquema adjunto ilustra las principales aplicaciones para los distintos tipos de fresas, considerando la profundidad de corte, ap, y el avance por diente, fz.

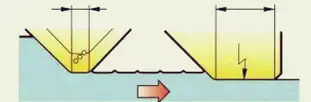

Orientación de las fuerzas de corte producidas por los distintos ángulos de inclinación.

Fresas de planear y fresado en plunge de 10° – 65°

Este conjunto diverso de fresas se utiliza principalmente para tareas de aplanado; sin embargo, también se incluyen en este grupo las fresas con ángulos de posición muy reducidos, diseñadas para fresado en inmersión.

Fresas de 45°

- Primera elección para uso general

- Reducción de las vibraciones en voladizos largos y reglajes débiles

- Producción de virutas más finas, lo que permite una mayor productividad

Fresas de 90°

- Componentes de paredes finas

- Componentes de fijación débil

- Donde se requiere una forma de 90°

Fresas de plaquita redonda y radio grande

Las fresas de plaquita redonda son herramientas muy versátiles, presentan una óptima capacidad para el mecanizado en rampa y se utilizan para procesos de planeado complejos, así como para operaciones de perfilado.

- Uso universal

- Filo más resistente

- Muchos filos por plaquita

- Especialmente indicada para superaleaciones termorresistentes, ISO S

- Acción de corte suave

Selección del método: ejemplo

Planeado

|

||||||||

|

||||||||

| Ángulo de posición de 25-65° | Ángulo de posición de 90° | Ángulo de posición de 10° | ||||||

|

Ventajas + Productividad elevada + Optimizado para planeado + Opciones de plaquita multifilo Desventajas – Profundidad de corte moderada |

Ventajas + Fresa polivalente apta para diversas aplicaciones. + Baja fuerza axial + Gran profundidad de corte en comparación con las dimensiones de la herramienta. Desventajas – Menor productividad |

Ventajas + Productividad elevada + Avance extremadamente grande + Orientación de la fuerza de corte axial (beneficiosa para la estabilidad del husillo) Desventajas – Profundidad de corte reducida |

||||||

|

Productividad elevada

La elección básica

|

Versátil

Producción mixta |

Alta productividad

Solucionadora de problemas |

||||||

Cómo se aplica

Planeado intermitente de superficies con interrupciones

Evite fresar sobre interrupciones

- Si es posible, evite fresar sobre las interrupciones (agujeros o ranuras). Estos cortes intermitentes sobrecargan los filos de la herramienta al generar múltiples entradas y salidas desfavorables.

- Como alternativa, reduzca el avance recomendado un 50% al mecanizar la superficie de la pieza que presenta interrupciones para mantener la viruta delgada al salir del corte.

Planeado de piezas de pared delgada y secciones de flexión

- Tenga en cuenta la dirección de las fuerzas de corte principales y su relación con la estabilidad de la pieza y la fijación.

- Al fresar piezas débiles en dirección axial, utilice una fresa para escuadrar de 90°, ya que dirige la mayor parte de las fuerzas de corte en dirección axial.

- Como alternativa, utilice una fresa de planear de corte ligero.

- Evite las profundidades axiales inferiores a 0.5–2 mm para minimizar las fuerzas axiales.

- Utilice una fresa de paso grande para reducir al mínimo el número de filos que actúan en el corte.

- Utilice filos agudos y positivos (-L) para minimizar las fuerzas de corte.

- Utilice una fresa de paso diferencial como solucionadora de problemas.

Recanteado de secciones delgadas con fresas de planear

- Para operaciones de planeado sobre bordes de secciones delgadas, la fresa debe colocarse descentrada. El mecanizado se hace más homogéneo y las fuerzas de corte se dirigen uniformemente a lo largo de la pared, lo que reduce el riesgo de vibración.

- Seleccione un paso de fresa que mantenga más de una plaquita en corte en todo momento.

- Utilice la geometría de plaquita más ligera posible (ligera en vez de media o media en vez de pesada).

- Seleccione un radio de plaquita más pequeño y faceta paralela más corta para reducir el riesgo de vibración en piezas de paredes delgadas.

- Utilice datos de corte bajos, poca profundidad de corte, ap, y bajo avance por diente, fz.

Lista de comprobación y consejos de aplicación

Entrada radial

- Tenga en cuenta la estabilidad de la máquina-herramienta, tamaño y tipo del husillo (vertical u horizontal) y la potencia disponible.

- Utilice un diámetro de fresa entre un 20 y un 50% mayor que la pieza.

- Tenga en cuenta el espesor máximo de la viruta al colocar la fresa para optimizar el avance.

- Coloque la fresa descentrada para reducir al mínimo el espesor de la viruta en la salida.

- Aplique fresado hacia abajo para favorecer la formación de viruta, es decir, una viruta de gruesa a delgada.

- Programe la fresa para que realice un recorrido de rotación al entrar en el corte y reduzca el avance para suavizar la entrada.

Continúe con el contacto constante de la fresa.

- Aplique fresado hacia abajo para favorecer la formación de viruta, es decir, una viruta de gruesa a delgada.

- Evite entrar y salir de la pieza mediante la programación del recorrido de la herramienta.

- Evite en lo posible las entradas y salidas frecuentes en la pieza. Pueden crear tensiones perjudiciales sobre el filo, o tendencia a paradas y vibración. Se recomienda

programar un recorrido de la herramienta que mantenga la fresa en contacto total, en lugar de realizar varias pasadas en paralelo. Al cambiar de dirección, incluya un pequeño recorrido radial de la herramienta para que se mantenga en movimiento y en empañe constante.

Fresado de alto avance

¿Qué es un fresado con alto avance exitoso? Al mecanizar aluminio y, a veces, fundición con plaquitas de CBN o de cerámica, es posible utilizar velocidades de corte superiores a 1000 m/min, con lo que se consigue un avance de mesa, vf, muy alto. Este tipo de mecanizado se puede denominar mecanizado de alta velocidad (HSM por sus siglas en inglés).

Cuando se trabaja con materiales que producen virutas cortas, como la fundición gris, es posible usar una fresa de planear con un paso pequeño, lo que se traduce en un avance de mesa elevado. De manera similar, en materiales HRSA, donde la velocidad de corte suele ser baja, un paso pequeño aumenta el avance de mesa.

Es posible el mecanizado con alto avance por diente (hasta 4 mm/diente) utilizando fresas con ángulo de posición reducido o fresas de plaquita redonda, debido al efecto de adelgazamiento de la viruta. Si bien la profundidad de corte se ve limitada a menos de 2 mm, este alto avance lo convierte en un método de mecanizado muy productivo. Existen diseños de fresas específicos para trabajar con un avance extremadamente alto y una pequeña profundidad de corte axial. Un ángulo de posición pequeño es un requisito previo para aplicar un avance alto, ligero y rápido.

Elección de la herramienta

Fresas de alto avance

| Máx. profundidad de corte (ap), mm |

1.2 – 2 |

| Diám. de fresa (Dc), mm |

25 – 160 |

| Material |

|

Fresas de plaquita redonda

| Máx. profundidad de corte (ap), mm |

1.3 |

| Diám. de fresa (Dc), mm |

10 – 25 |

| Material |

|

HF Media

| Máx. profundidad de corte (ap), mm |

1.3 | 10 | 7/8 | 2.8 |

| Diám. de fresa (Dc), mm |

4 – 20 | 25 – 160 | 10 – 42 / 25 – 125 |

63 – 160 |

| Material |

|

|

|

|

Fresas de alto avance:

- Fresas de planear con alto avance y ángulo de posición de 10° más productivas, admiten un avance por diente muy grande, fz.

- Grandes velocidades de avance a profundidades de corte pequeñas, ap.

- Herramientas de gran precisión optimizadas para mecanizar a alta velocidad en acero templado.

- Desbaste y semiacabado de contornos y configuraciones asimétricas a velocidad de avance extrema.

Observación: en el caso de fresas con plaquita redonda y de radio, el valor ap debe mantenerse significativamente inferior al máximo aconsejado para facilitar el mecanizado con un avance elevado.

Fresas de plaquita redonda:

- Mayor efecto de adelgazamiento de la viruta con corte axial reducido.

- Acción de corte suave.

- Fresas de uso universal para condiciones tenaces o ligeras.

Cómo se aplica

Fresas con ángulo de posición pequeño

Las fresas con ángulos de posición reducidos posibilitan un aumento considerable del avance, fz, debido a que la viruta se vuelve más delgada cuando el valor ap es bajo.

| iC | Dimensiones, mm | Material sin cortar | ||

| iC | R | b | ap | x |

| 9 | 2.5 | 7.05 | 1.2 | 0.79 |

| 14 | 3.5 | 12.0 | 2.0 | 1.48 |

Con un ángulo de posición reducido, el espesor máximo de la viruta disminuye significativamente. Esto posibilita el uso de velocidades de avance muy elevadas sin comprometer el rendimiento de las plaquitas.

Advertencia: es preferible no ejecutar la mecanización hasta el fondo en ángulos de 90°, ya que se anularía el beneficio de un bajo ángulo de aproximación, lo que implicaría un aumento significativo de la profundidad de corte.

Es frecuente que se deba disminuir y ajustar la velocidad de avance, considerando las condiciones específicas, para prevenir vibraciones que puedan deteriorar las plaquitas.

Fresas de plaquita redonda

El espesor de la viruta, hex, es diferente en plaquitas redondas y está relacionado con la profundidad de corte, ap. Al aplicar técnicas de fresado de alto avance con una fresa de plaquita redonda, la profundidad de corte (máximo un 10% del diámetro de la plaquita, iC) debe ser limitada, puesto que de lo contrario se disminuiría el efecto de adelgazamiento de la viruta y sería preciso reducir el avance, como se muestra en la ilustración.

Observación: al usar herramientas de corte con plaquita redonda, se recomienda disminuir la velocidad de alimentación al acercarse a las paredes o ángulos, ya que la profundidad de corte aumenta bruscamente.

Plaquitas robustas para desbaste general

En las plaquitas redondas, la carga de viruta y el ángulo de posición cambian en función de la profundidad de corte. El rendimiento óptimo se logra cuando la profundidad de corte es menor al 25% del diámetro de la plaquita, iC.

Planeado pesado

¿Qué es un planeado pesado exitoso?

Algunas de las aplicaciones del fresado pesado comprenden el afilado inicial de piezas en bruto de material laminado en caliente o forjado, fundición y estructuras soldadas, utilizando grandes fresadoras de pórtico, centros de mecanizado o fresadoras de alta potencia. Estas tareas exigen la eliminación de un volumen considerable de material, lo que provoca temperaturas y fuerzas de corte elevadas, y plantea exigencias particulares que someten a prueba las plaquitas de fresado.

- Cargas pesadas sobre el filo principal en la profundidad de corte máxima.

- Desgaste del vértice producido por la cascarilla abrasiva al aproximarse la profundidad de corte a cero.

Un ángulo de posición de 60 grados resulta ideal para fresas destinadas a mecanizado pesado. Esta configuración proporciona:

- Buena capacidad de profundidad de corte, fuerzas de corte relativamente uniformes y efecto adelgazador de la viruta que admite una alta velocidad de avance.

- La tolerancia axial del diseño permite que la plaquita tenga una faceta paralela generosa, que genera buen acabado superficial.

Elección de la herramienta

Fresas de planeado pesado

| Ángulo de posición (κr), mm |

60° | 45° | 90° | Plaquitas redondas |

| Máx. profundidad de corte (ap), mm |

13/18 | 10 | 15.7 | 12.5 |

| Diám. de corte (Dc), mm | 160 – 500 | 80 – 250 | 40 – 200 | 66 – 200 |

| Material |

|

|

|

|

Fresas de mecanizado pesado de 60°

- Diseñadas para un manejo eficiente de la herramienta, lo que resulta en menor tiempo de parada de máquina y mayor seguridad y rapidez para el cambio de las plaquitas en la máquina.

- Capacidad de profundidad de corte hasta 18 mm, para buen arranque de viruta y mecanizado de superficies irregulares, onduladas.

- Alta productividad, velocidad de avance de 0.4 – 0.7 mm por diente.

- Amplia faceta paralela, buen resultado en semiacabado.

- Ángulo de plaquita robusto que resiste la abrasión de la

cascarilla superficial a poca profundida