Existen numerosos factores a considerar al elegir una plaquita de torneado. Seleccione con atención la geometría, la calidad, la forma (ángulo del punta), el tamaño, el radio de punta y el ángulo de posición (inclinación) de la plaquita para lograr un buen control de virutas y un óptimo rendimiento de mecanizado.

- Seleccione la geometría de la plaquita en función de la operación elegida como, por ejemplo, acabado.

- Seleccione el ángulo de punta de la plaquita más grande posible para obtener una mayor resistencia y rentabilidad.

- Seleccione el tamaño de la plaquita en función de la profundidad de corte.

- Seleccione el radio de punta más grande posible para obtener una plaquita más resistente.

- Seleccione un radio de punta más reducido si existe tendencia a la vibración.

l = longitud del filo (dimensión de la plaquita) RE = radio de punta Ángulo de punta

Geometría de la plaquita de torneado

Las configuraciones de torneado se pueden clasificar en tres categorías fundamentales, diseñadas para operaciones de acabado, intermedias y desbaste. El diagrama ilustra el área de trabajo correspondiente a cada configuración, basada en la rotura óptima de la viruta en función del avance y la profundidad de corte.

Desbaste

Uso de profundidades de corte elevadas junto con velocidades de avance altas. Procesos que exigen la máxima protección del filo.

Medio

Trabajos de acabado y pre-machinado. Gran variedad de opciones para la profundidad de corte y la velocidad de avance.

Acabado

Trabajo con profundidades de corte reducidas y velocidades de avance lentas. Procesos que demandan fuerzas de corte bajas.

|

ap |

|||

| pulg. | mm | ||

|

Avance fn | ||

| mm | |||

| pulgadas |

El ejemplo presentado corresponde a la oferta para acero. Existen alternativas disponibles para todos los grupos de materiales.

Geometría de torneado Wiper

Emplee las plaquitas wiper para lograr un acabado superficial mejorado utilizando los datos de corte habituales o para conseguir un acabado superficial uniforme a una velocidad de avance significativamente mayor.

La geometría wiper -WMX es la opción inicial recomendada y un excelente punto de partida para la mayoría de los casos. Ante cambios en las condiciones de trabajo, siempre existe una alternativa eficaz.

Seleccione una geometría wiper positiva para disminuir las fuerzas y conservar la productividad si presenta problemas de vibración.

Elija la geometría wiper de la siguiente manera:

-WL: para optimizar el manejo de la viruta al disminuir la fn/ap.

-WF: optimiza el control de la viruta con una fn/ap reducida. Asimismo, disminuye las fuerzas de corte en situaciones de vibración.

-WMX: es la opción preferente en aplicaciones con viruta ancha. Ofrece productividad y versatilidad óptimas, así como resultados superiores.

-WR: necesario para lograr un filo más robusto, por ejemplo, en cortes interrumpidos.

Calidad de la plaquita de torneado

La selección de la calidad de la plaquita se basa principalmente en:

- Material de la pieza (ISO P, M, K, N, S, H)

- Tipo de método (acabado, mecanizado medio, desbaste)

- Condiciones de mecanizado (buenas, intermedias, difíciles)

La geometría de la plaquita y la calidad de la plaquita se influyen mutuamente. Por ejemplo, la tenacidad de una calidad puede corregir la falta de resistencia de una geometría de plaquita.

Forma de la plaquita de torneado

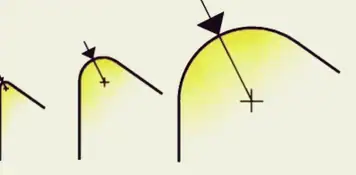

La geometría de la plaquita debe ser elegida considerando la facilidad para alcanzar el ángulo de posicionamiento requerido para la herramienta. Para asegurar la resistencia y durabilidad de la plaquita, se debe optar por el ángulo de punta más amplio posible. Sin embargo, esta elección debe sopesarse con la diversidad de cortes a ejecutar.

Un ángulo de punta amplio ofrece mayor resistencia, pero demanda más potencia de la máquina y predispone a una mayor vibración.

Un ángulo de punta más pequeño implica una resistencia menor y un menor apoyo del filo, resultando en una mayor susceptibilidad a los efectos térmicos.

Durabilidad del borde (Ángulo de punta grande)

- Filo más resistente

- Mayores velocidades de avance

- Aumento de la fuerza de corte

- Aumento de la vibración

**Disminución de la vibración (Ángulo de punta reducido)**

- Mayor accesibilidad

- Reducción de la vibración

- Reducción de la fuerza de corte

- Filo más débil

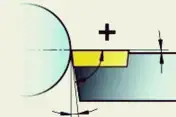

Tamaño de la plaquita de torneado

Elija el tamaño de la plaquita considerando las necesidades de la aplicación y el espacio disponible para la herramienta de corte.

Una plaquita de mayor tamaño proporciona una mayor estabilidad; para operaciones de mecanizado pesado, el tamaño de la plaquita suele ser superior a IC 25 mm (1 pulg.).

Durante las operaciones de acabado, el tamaño puede disminuir.

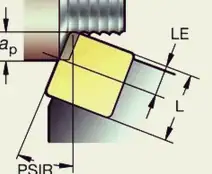

Cómo elegir el tamaño de la plaquita

- Determine la mayor profundidad de corte, ap

- Encuentre la longitud de corte, LE, necesaria, teniendo en cuenta también el ángulo de entrada (ángulo de inclinación) del portaherramientas, la profundidad de corte, ap, y la especificación de la máquina

- La longitud del filo, L, y el IC de la plaquita pueden seleccionarse en función de la LE y ap necesarias

Radio de punta de la plaquita de torneado

El radio de punta, RE es un elemento fundamental en el proceso de torneado. Las plaquitas se ofrecen con diversos radios de punta. La elección adecuada depende de la profundidad de corte y el avance, e impacta en el acabado superficial, el comportamiento de la viruta y la durabilidad de la plaquita.

| Radio de punta pequeño | Radio de punta grande | |

|

|

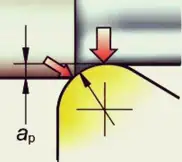

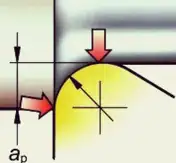

Profundidad y fuerzas de corte

La interacción entre el radio de punta y la profundidad de corte influye en la propensión a la vibración. A medida que la profundidad de corte se incrementa, las fuerzas radiales que separan la plaquita de la superficie de corte tienden a orientarse de forma más axial.

Es más recomendable que predominen las fuerzas axiales sobre las radiales. Las fuerzas de corte radiales elevadas pueden perjudicar la efectividad del corte, generando vibraciones y un acabado superficial de baja calidad.

En términos generales, seleccione un radio de punta que no exceda la profundidad de corte.

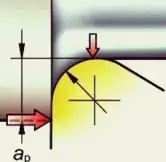

Tipo de plaquita de torneado positiva o negativa

Una plaquita negativa tiene un ángulo de 90° (ángulo de incidencia de 0°), en tanto que una plaquita positiva presenta un ángulo menor a 90° (por ejemplo, 7°). La ilustración de la plaquita negativa muestra la plaquita instalada y con inclinación en el portaplaquita. A continuación se detallan algunas características de ambos tipos de plaquita:

Plaquita de torneado positiva

- De una sola cara

- Fuerzas de corte bajas

- Incidencia lateral

- Primera elección para torneado interior y torneado exterior de piezas finas

Ángulo de incidencia

Plaquita de torneado negativa

- De dos caras y/o de una sola cara

- Gran resistencia del filo

- Incidencia cero

- Primera elección para torneado exterior

- Condiciones de mecanizado pesado

Ángulo de incidencia

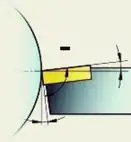

Ángulo de posición para torneado

El ángulo de posición, KAPR (o el ángulo de inclinación, PISR), representa la medida angular entre el filo de corte y la dirección de avance. Para asegurar un torneado exitoso, es fundamental elegir el ángulo de posición/inclinación adecuado. El ángulo de posición/inclinación afecta a:

- Formación de viruta

- Dirección de las fuerzas de corte

- Longitud del filo en el corte

Ángulo de posición grande (ángulo de inclinación pequeño)

- Las fuerzas se dirigen hacia el portapinzas. Existe menos tendencia a la vibración.

- Posibilidad de tornear escuadras.

- Fuerzas de corte más elevadas, en particular a la entrada y la salida del corte.

- Tendencia al desgaste en entalla en HRSA y piezas templadas.

Ángulo de posición pequeño (ángulo de inclinación grande)

- El aumento de las fuerzas radiales dirigidas a la pieza ocasionará tendencia a la vibración.

- Carga reducida en el filo.

- Produce una viruta más fina = velocidad de avance superior.

- Reduce el desgaste en entalla.

- Imposibilidad de tornear una escuadra de 90°.